核桃油凭借丰富的营养成分,在食用油市场中占据一席之地。核桃油精炼油设备的生产过程包含多个关键环节,其中脱臭工段作为最后一道处理工序,虽主要针对油脂中的异味物质,却对核桃油的品质、营养及生产效益有着多维度的影响。

核桃油精炼油设备的常规工艺流程为:毛油→脱胶中和工段→脱色工段→脱蜡工段→脱臭工段→成品油,脱臭环节的操作细节直接关系到最终产品的呈现。深入了解脱臭过程中的损耗构成及影响因素,对优化核桃油生产有着重要意义。

脱臭损耗的构成及影响因素

脱臭总损耗主要由蒸馏损耗和飞溅损耗两部分组成,其高低受脱臭时间、通气速率、操作压力、温度,以及油脂中游离脂肪酸、不皂化物含量和甘油三脂肪酸酯组分等多种因素制约。

脱臭对核桃油品质的深层影响

除了损耗问题,脱臭工艺对核桃油的品质有着直接且关键的影响:

风味改善:脱臭能有效去除核桃油在加工过程中产生的异味物质,如醛类、酮类等,使油脂呈现出纯净的核桃本味,提升食用体验。

稳定性提升:脱臭过程中,不仅能去除异味物质,还能减少油脂中的氧化产物,降低油脂在存储和使用过程中的氧化变质风险,延长保质期。

营养保留:科学的脱臭工艺可在去除异味的同时,最大限度保留核桃油中的不饱和脂肪酸、维生素 E 等营养成分。若脱臭温度过高或时间过长,可能导致部分营养成分被破坏,影响油品的营养价值。

优化脱臭工艺的实践方向

对于核桃油生产企业而言,平衡脱臭效果与损耗控制是提升效益的关键。这需要从设备设计和工艺参数两方面入手:

在设备设计上,合理的挡板结构和排气管径可减少蒸汽对油脂的冲击,降低飞溅损耗;高效的冷凝回收装置能对挥发的有效成分进行回收,减少浪费。

在工艺参数方面,根据核桃油的特性设定适宜的脱臭温度、压力和时间,既能保证脱臭效果,又能减少营养成分流失和油脂损耗。

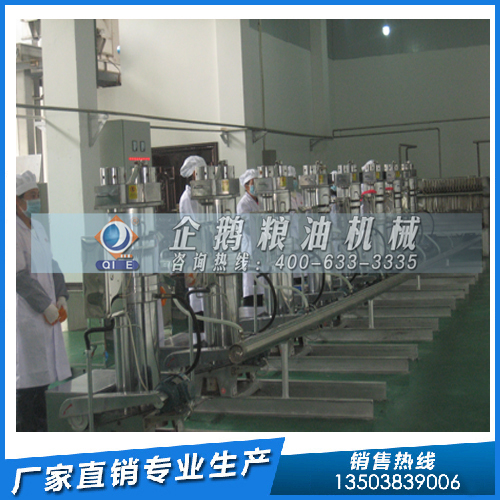

企鹅粮油机械在核桃油精炼设备的研发中,针对脱臭工段进行了针对性优化。通过改进脱臭罐内部结构,增强蒸汽与油脂的均匀接触,减少局部高温导致的成分破坏;同时提供个性化的工艺参数建议,帮助企业根据自身生产需求,在风味、营养和损耗之间找到最佳平衡点。

郑州企鹅粮油机械厂家对于油脂精炼设备有着成熟的生产经验,并且在国内外有多家大型食用油厂合作案例,为油厂提供设计、生产、安装、调试等服务。企鹅粮油厂家有着多年的油脂设备生产经验,可按需求定制,品质有保障,售后服务完善,欢迎新老客户前来工厂实地参观考察! 联系电话:13503839006,0371-86661079

了解更多产品信息,请联系张经理:13503839006 , 0371-86661079

全连续精炼油成套设备

浏览热度:25783

油牡丹籽压榨/精炼设备 牡丹籽油生产线成套设备

浏览热度:25104

元宝枫籽油设备

浏览热度:25180

24小时咨询电话

13503839006

网页设计版权所有:郑州企鹅粮油机械有限公司备案号:豫ICP备11017599号-2 豫公网安备41019702004059号服务电话:0371-86661079、13503839006